Aktualnie na Wydziale Metali Nieżelaznych AGH w Krakowie realizowane są 4 doktoraty pod opieką naukową kierownika Laboratorium Procesów Wyciskania dr hab. inż. Dariusza Leśniak, prof. AGH. W tym roku doktorat wdrożeniowy zakończył mgr inż. Paweł Gromek, w przyszłym roku kończy drugi doktorant wdrożeniowy mgr inż. Jacek Madura. Kolejny doktorat wdrożeniowy jest realizowany we współpracy WMN AGH Kraków-IMN OML Skawina – mgr inż. Krzysztof Remsak. Klasyczny doktorat w Szkole Doktorskiej AGH realizuje już na 3 roku mgr inż. Jan Kościelniak. Od października 2021 r. mamy kolejnego klasycznego doktoranta mgr inż. Marka Bogusza. Jest jeszcze mgr inż. Krzysztof Zaborowski, który walczy z nową tematyką o doktorat wdrożeniowy w przyszłym roku akademickim.

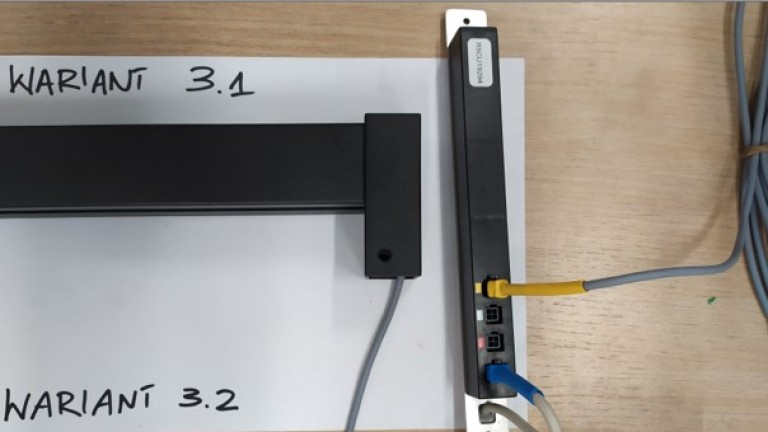

Mgr inż. Krzysztof Zaborowski w swoim doktoracie zajmował się problematyką płynięcia metalu oraz parametrów siłowych w procesie wyciskania na zimno materiałów proszkowych na bazie aluminium. Badania dotyczyły wyciskania współbieżnego i przeciwbieżnego, w szczególności zagadnień związanych z warunkami tarcia oraz wielkością cząstek proszku aluminium. Z powodu licznych trudności technicznych nie udało mu się skończyć badań w ramach doktoratu w terminie. Przez pewien okres zajmował się tematyką nowoczesnych wyciskanych aluminiowych uchwytów drzwiowych z elementami elektroniki, tj. paskami LED, czytnikami linii papilarnych, mikro-wyłącznikami. Obecnie zajmuje się problematyką doboru środków smarnych do wyciskania trudno odkształcalnych stopów aluminium, takich jak AlZnMg, czy AlCuMg na matrycach komorowych, które wyeliminowałyby problemy narzędziowe związane z bardzo wysokimi oporami tarcia, jak również pozwoliłyby na redukcję wielkości siły wyciskania. Oczywiście smary muszą być neutralne z punktu widzenia jakości tworzących się zgrzewów w komorach zgrzewania matryc komorowych. Planuje się, aby powyższe zagadnienie było tematem doktoratu wdrożeniowego Krzysztofa w przyszłym roku akademickim.

Mgr inż. Jacek Madura realizuje doktorat wdrożeniowy pt. „Analiza procesu wyciskania stopów aluminium serii 6xxx z wykorzystaniem innowacyjnych rozwiązań konstrukcyjnych matryc”. Prace badawcze opierają się na zbudowaniu modeli matryc komorowych 3D w SolidWorks, obliczenia numeryczne MES z wykorzystaniem oprogramowania QForm-Extrusion oraz badania przemysłowe wyciskania z wykorzystaniem matryc 2- i 4-otworowych oraz prasy o nacisku 2500 T. Zaprojektowane nowe matryce komorowe – z maksymalnym otwarciem kanałów wlotowych, odpowiednim kształtem i pocienionymi ramionami mostków, profilowanymi przedkomorami i specjalnymi wypustami w kanałach wlotowych oraz zminimalizowanym paskiem kalibrującym o stałej długości – zapewniły minimalizację oporów płynięcia metalu podczas wyciskania stopu EN AW-6005A z przełożeniem na obniżenie ciśnienia wyciskania oraz zwiększenie prędkości wypływu metalu – w stosunku do matryc klasycznych. Wdrożono także oryginalny system wewnętrznego chłodzenia matryc ciekłym azotem. Uzyskano 20-25% obniżenie ciśnienia wyciskania oraz ponad 50% wzrost prędkości wypływu metalu z otworu matrycy w stosunku do klasycznych matryc z produkcji (do prędkości wypływu metalu z otworu matrycy na poziomie 42 m/min). Tolerancje wyciskanych kształtowników spełniają wymagania stosownych norm. Obecnie trwają prace nad zbadaniem wpływu zużycia matrycy komorowej na tolerancje wymiarowe wyciskanych profili. Ciekawym zagadnieniem w doktoracie jest implementacja do obliczeń numerycznych MES zbudowanego modelu pękania/zniszczenia matrycy, co ma niebagatelne znaczenie gdy mówimy o maksymalnie „odchudzonych” mostkach matrycy komorowej. Jest to specjalny pod-program wprowadzany do modułu obliczeniowego oprogramowania MES.

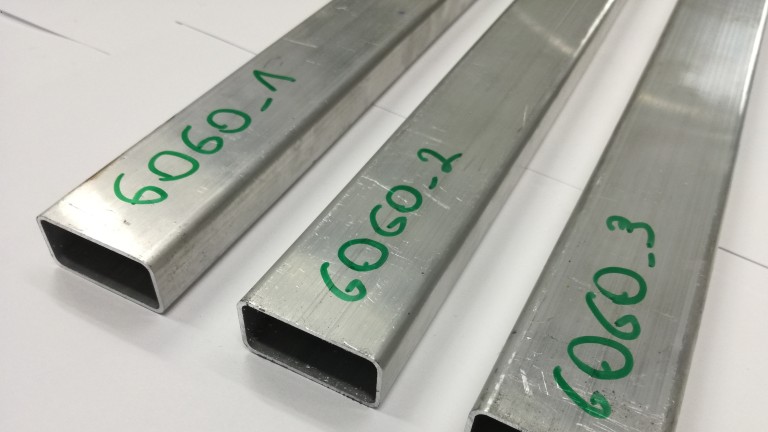

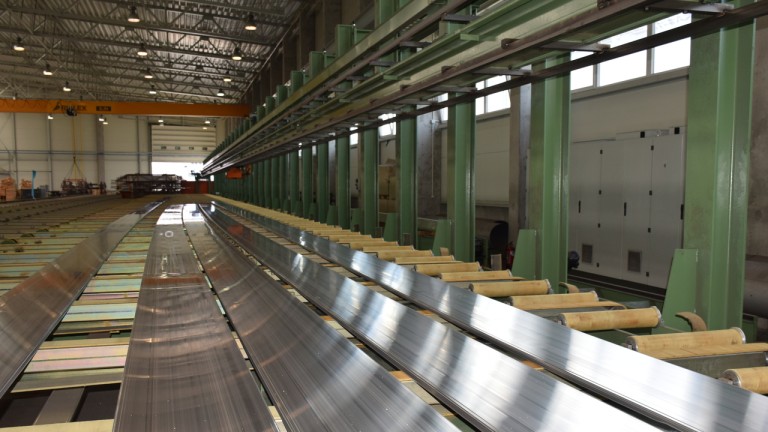

Praca doktorska mgr inż. Pawła Gromka zmierza do opanowania nowej technologii wyciskania cienkościennych kształtowników zamkniętych ze stopów AlMgSi o podwyższonej zawartości składników stopowych, które mają zapewnić wyższe własności mechaniczne wytwarzanych wyrobów ze zgrzewami wzdłużnymi, przy zapewnieniu uzasadnionej ekonomicznie wydajności procesu produkcyjnego. W celu określenia parametrów wyciskania zgrzewającego dla stopów AlMgSi o podwyższonej zawartości składników stopowych (EN AW-6005A i EN AW-6082) wykorzystano oryginalne urządzenie modelujące warunki w komorach zgrzewania matrycy w realnym procesie wyciskania. Wykonano obliczenia numeryczne MES wyciskania cienkościennego kształtownika burtowego. Analizowano wpływ innowacyjnej konstrukcji matrycy mostkowo-komorowej, uwzględniającej specjalny feeder – na parametry technologiczne procesu wyciskania. Dobierano rozwiązania konstrukcyjne oparte na maksymalnym otwarciu kanałów wlotowych matrycy mostkowo-komorowej, modyfikacji liczby, kształtu i długości mostków, modyfikacji geometrii komór zgrzewania i przedkomór oraz długości pasków kalibrujących matrycy. Próby przeprowadzono na prasie hydraulicznej współbieżnej o średnicy pojemnika 12 cali i maksymalnym nacisku 3750 T. Przeprowadzono szerokie badania jakości wytworzonych kształtowników burtowych – mikrostruktury OM i SEM/EDS własności mechanicznych, chropowatości powierzchni i jakości warstwy anodowej oraz tolerancji wymiarowych. Uzyskano wysoką jakość cienkościennego kształtownika (grubość ścianek w zakresie 1.4-2.3 mm przy szerokości ponad 430 mm), spełniającą wymagania norm oraz wysokie wskaźniki wydajnościowe procesu produkcyjnego. Obserwuje się wzrost wytrzymałości na rozciąganie Rm cienkościennego wyrobu z bardziej wytrzymałego stopu o ok. 25% w stosunku do analogicznego ze standardowego stopu EN AW-6060, przy niewielkim spadku prędkości wypływu metalu z matrycy z poziomu ok. 12 m/min do 10 m/min. Co ważne, utrzymano w normie tolerancje wymiarowe oraz stabilność kształtu tych szerokich i cienkościennych profili.

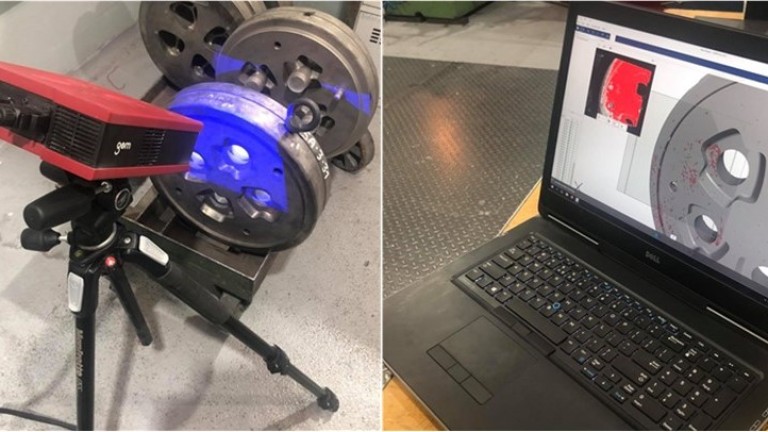

Mgr inż. Jan Kościelniak zajmuje się w swoim doktoracie tematyką podatności do wyciskania zgrzewającego trudno odkształcalnych i trudno zgrzewalnych stopów AlZnMg (EN AW-7021) i AlZnMg(Cu) (EN AW-7075). W pierwszym etapie wykonano badania laboratoryjne warunków zgrzewania przedmiotowych stopów z wykorzystaniem oryginalnego autorskiego urządzenia do badań zgrzewalności metali i stopów – w zakresie temperatur zgrzewania od 400 °C do 500 °C oraz nacisków jednostkowych zgrzewania od 200 MPa do 400 MPa. Oceniono najkorzystniejsze warunki temperaturowo-naprężeniowe zgrzewania w/w stopów, zapewniające wytworzenie wysokiej jakości wysoko-wytrzymałych zgrzewów. Analiza numeryczna MES procesu przemysłowego wyciskania zgrzewającego ukierunkowana jest na optymalizację konstrukcji matryc i parametrów technologicznych, zapewniającą wytworzenie minimalnej temperatury i minimalnego naprężenia zgrzewania materiału- wyznaczonych w próbach zgrzewalności. Wykorzystane zostaną specjalne modele/kryteria łączenia strug metalu w komorach zgrzewania matryc komorowych, stanowiące pod-program do głównego modułu obliczeniowego. W trzecim etapie planuje się badania struktury i własności mechanicznych, stabilności geometrycznej kształtowników wyciskanych oraz opracowanie parametrów obróbki cieplnej ukierunkowane na uzyskanie wyrobu o wysokich właściwościach wytrzymałościowych. Do badań tolerancji wymiarowej wyciskanych kształtowników pustych wykorzystany zostanie fotogrametryczny system pomiarowy ATOS firmy GOM. Szacuje się, że wytrzymałość na rozciąganie kształtowników zamkniętych wyciskanych ze stopu EN AW-7021 osiągnie poziom 460 MPa, natomiast ze stopu EN AW-7075 przekroczy 650 MPa. Prognozuje się także, że wypracowane konstrukcje matryc komorowych, zapewnią minimalizację oporów tarcia na powierzchni matrycy, a przez to pozwolą na uzyskanie uzasadnionej ekonomicznie prędkości wypływu metalu z otworu matrycy oraz niższych obciążeń cieplno-mechanicznych mostków matrycy, z przełożeniem na dopuszczalne odchyłki wymiarowe wyciskanych wyrobów.

Mgr inż. Marek Bogusz rozpoczyna studia doktoranckie w Szkole Doktorskiej AGH od 1 października 2021 r. Tytuł pracy doktorskiej to „Opracowanie technologii wyciskania wysoko-wytrzymałych stopów AlMgSi(Cu)”. Praca zmierza do wytworzenia w procesie wyciskania na gorąco kształtowników przeznaczonych na obudowy/konstrukcję wsporczą ciężkich baterii samochodów elektrycznych. Planowane są badania podatności w/w stopów do wyciskania zgrzewającego, jako że stopy zawierają Cu w zakresie 0.5-1.2 %, co może być przyczyną obniżonej wytrzymałości wyrobu. Następnie przeprowadzone zostaną nowatorskie badania dynamicznego rozciągania (prostowania) wyciskanych profili z wykorzystaniem dedykowanego urządzenia prototypowego, mające na celu określenie wpływu wielkości odkształcenia dynamicznego na strukturę i własności materiału po finalnym starzeniu. Planowana jest także weryfikacja badań laboratoryjnych w warunkach przemysłowych wraz z oceną dokładności wymiarowej wyciskanych kształtowników po dynamicznym prostowaniu z wykorzystaniem fotogrametrycznego systemu pomiarowego ATOS firmy GOM. Szacuje się że opracowywana technologia pozwoli na wytworzenie kształtowników zamkniętych ze stopów AlMgSi(Cu) o odpowiedniej zawartości składników stopowych takich jak Mg, Si i Cu, co umożliwi uzyskanie wytrzymałości na rozciąganie na poziomie 430-460 MPa, przy prędkości wypływu metalu z otworu matrycy na poziomie ok. 10-12 m/min. Przy tak uzyskanych parametrach technologicznych technologia ta mogła by być konkurencyjną w stosunku do wyciskania trudno odkształcalnych durali tj. stopów AlCuMg.