Zaprojektowano konstrukcję matrycy testowej przystosowanej do pojemnika 10-calowego umożliwiającą określenie wpływu geometrii „obszarów T” prześwitu matrycowego na tendencję występowania wad powierzchni profilu w postaci śladów termicznych. Wykonano dokumentację konstrukcyjną wybranej 1 innowacyjnej matrycy przystosowanej do pojemnika 10-calowego. Przeprowadzono szereg testów wyciskania profilu ze stopu EN AW-6060 z wykorzystaniem w/w matryc – dla zmiennej temperatury nagrzewania wlewka (T0 = 480°C i 450°C) oraz dla zmiennej prędkości wypływu metalu z otworu matrycy (V1 = 15 i 25 m/min). Zarejestrowano parametry procesowe takie jak temperatura nagrzania wlewka, rzeczywista prędkość stempla, prędkość pullera, ciśnienie wyciskania oraz temperatura wyciskanego profilu po wyjściu z matrycy. Przeprowadzono konsultacje technologiczne związane z korekcją wdrażanej 1 innowacyjnej matrycy oraz testowaniem parametrów technologicznych procesu wyciskania i miejscowego chłodzenia matrycy ciekłym azotem. Zastosowanie dedykowanej matrycy produkcyjnej 10-calowej – opartej na specjalnych 4 mini-pojemnikach (feeder) rozdzielających wlewek na oddzielne strugi metalu, specjalnej geometrii 3-stopniowej przedkomory z wypustami spęczającymi oraz zminimalizowanymi i ujednorodnionymi długościami paska kalibrującego na obwodzie wyrobu/profilu – zagwarantowało efektywne/wydajne i stabilne pod kątem parametrów procesowych wdrożenie przedmiotowego profilu dla budownictwa o wysokiej równomierności wypływu metalu z prześwitu matrycowego (obszary T i obszary płaskie) i w konsekwencji o wysokiej dokładności wymiarowej, z minimalizacją odpadu technologicznego (złomu produkcyjnego).

Na

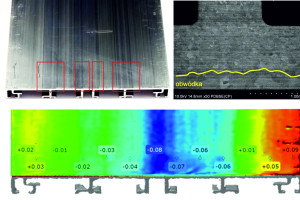

podstawie analizy wyników badań strukturalnych i badań jakości powierzchni

profilu wyciskanego ze stopu EN AW-6060 z wykorzystaniem matrycy produkcyjnej

10-cali i zmiennych warunków temperaturowo-prędkościowych procesu wyciskania,

można stwierdzić:

1.

Zastosowanie przedmiotowej matrycy produkcyjnej z wykorzystaniem specjalnych

oryginalnych wypustów spęczających w przedkomorach gwarantuje skuteczne

rozdrobnienie struktury wyjściowej i w konsekwencji drobnoziarnistą

mikrostrukturę i jednorodny rozkład wielkości ziarna w przekroju poprzecznym

profilu wyciskanego ze stopu EN AW-6060. Najbardziej jednorodną i

drobnoziarnistą strukturę wyrobu zapewnił wariant B4 z niższą temperaturą

wlewka 450°C i niższą prędkością wypływu metalu z otworu matrycy 15 m/min – średnia

średnica ziarna na poziomie 54 μm w obszarze T i 54 μm w obszarze płaskim, co z

zapasem spełnia wskaźniki projektu dotyczące jakości struktury wyciskanych

profili (zakładana we wniosku średnia średnica ziarna w przekroju poprzecznym

profilu powinna kształtować się w zakresie 30-100 μm).

2.

Zastosowanie autorskich elementów konstrukcyjnych matrycy produkcyjnej

umożliwia skuteczne wyhamowanie prędkości cząstek metalu w obszarach T i

zapewnia uzyskanie równomiernego zasilania w materiał dla całego prześwitu

matrycowego, ze skutkiem w postaci wysokiej jakości powierzchni profilu

wyciskanego ze stopu EN AW-6060 (po wyciskaniu oraz po teście lakierowania),

pozbawionego wad powierzchniowych w postaci śladów cieplnych. Wszystkie profile spełniają wymogi

klasy B3 – kwalifikując je jako spełniające wymogi Odbiorcy. Badanie jakości powierzchni lakierowanej

pozwoliło na stwierdzenie na podstawie przygotowanej dokumentacji, że defekty nie

występują. Jakkolwiek, dla niektórych wariantów

prędkościowo-temperaturowych zauważalne są nieco wyższe wartości parametru

chropowatości Ra w obszarach T. Najkorzystniejszy jest wariant B4 z niższą

temperaturą wlewka 450°C i niższą prędkością wypływu metalu z otworu matrycy 15

m/min, gdzie w obszarze T parametr chropowatości Ra jest na poziomie 0.97 μm

(obszar III), natomiast w pozostałym obszarze (część płaska profilu) na

poziomie 0.83 μm (obszar I) i 0.75 μm (obszar II). Zakładana we wniosku średnia chropowatość

profilu po optymalizacji powinna kształtować się w zakresie 0.7-1 μm.